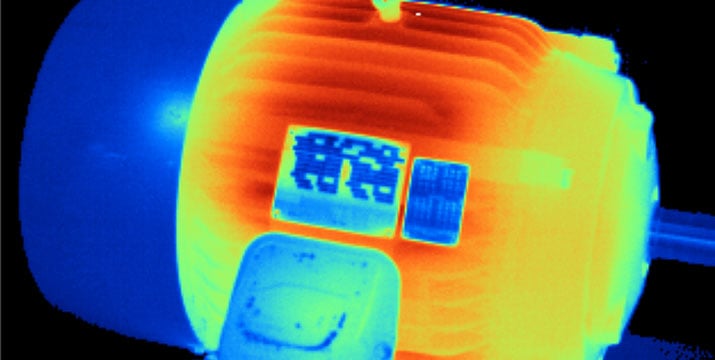

Le termocamere sono utili per eseguire la ricerca guasti nei motori nonché per monitorare le condizioni del motore durante le procedure di manutenzione preventiva negli impianti di produzione della corrente, manifatturieri e commerciali. Le immagini a infrarossi indicano la mappatura termica del motore, un utile indicatore sulle sue condizioni. Infatti, le condizioni dei motori svolgono un ruolo importante nel preservare l'operatività degli impianti e contenere i costi.

Cosa analizzare

Per iniziare a creare profili termici dei motori, è opportuno acquisire immagini a infrarossi di buona qualità, quando i motori sono in funzione in condizioni operative normali. In questo modo, si ottengono misure di base della temperatura dei componenti. Una termocamera è in grado di acquisire le temperature di tutti i componenti critici: motore, accoppiamento dell'albero, cuscinetti del motore e dell'albero, e trasmissione.

Quando si lavora con carichi elettrici limitati, le segnalazioni dei problemi possono essere impercettibili. Pertanto, si consiglia un minimo di carico del 40% (National Fire Protection Association NFPA 70B), maggiore sarà il carico, migliore l'analisi. Quando si eseguono ispezioni in situazioni con poco carico, assicurarsi di tenere conto di tutti i possibili problemi, anche se riflettono soltanto una scarsa differenza di temperatura. La temperatura aumenta di pari passo all'aumento dei carichi; inoltre, in presenza di un problema, si avranno differenze di temperatura maggiori su carichi superiori.

Cosa cercare

Tutti i motori dovrebbero riportare la temperatura di esercizio sulla targhetta. Una termocamera a infrarossi non è in grado di raggiungere l'interno del motore, ma la temperatura superficiale esterna è un indicatore della temperatura interna. L'aumento della temperatura interna del motore provoca l'aumento della temperatura esterna. Il surriscaldamento del motore provoca il rapido danneggiamento degli avvolgimenti. Infatti, ogni incremento di 10° C al di sopra della temperatura di esercizio prevista riduce la durata degli avvolgimenti del motore del 50%, anche se si tratta di un riscaldamento temporaneo.

Se una lettura di temperatura al centro dell'alloggiamento di un motore risulta irregolarmente elevata, un'immagine a infrarossi del motore può indicare precisamente la provenienza dell'alta temperatura, ad esempio avvolgimenti, cuscinetti o accoppiamento. Un accoppiamento caldo è un sintomo di disallineamento.

Gli andamenti termici anomali sono causati da 3 motivi principali:

- Superficie di contatto ad alta resistenza, che sia un collegamento o un contatto dell'interruttore, e che risulta più calda nel punto di maggiore resistenza e più fredda man mano che aumenta la distanza da quel punto.

- Gli squilibri di carico, normali o fuori specifiche, risultano ugualmente caldi lungo tutta la fase o nel componente del circuito sovraccarico o sottodimensionati. Gli squilibri di armoniche creano un modello simile. Se il riscaldamento interessa tutto il conduttore, è possibile che sia di dimensioni inferiori o sovraccarico; per stabilire quale sia l'ipotesi corretta, controllare la potenza nominale e il carico effettivo.

- I componenti guasti generalmente risultano più freddi dei componenti che funzionano normalmente. L'esempio più comune è un fusibile bruciato. Nel circuito di un motore, ciò può provocare una condizione di monofase e, forse, un guasto costoso del motore.

La creazione di cicli di ispezione, che includono le immagini termiche di tutte le combinazioni motore/azionamento importanti, e il monitoraggio di tali immagini di base, consentono di determinare se un punto caldo è insolito e di verificare se le riparazioni hanno avuto esito positivo.