Es el fundamento de cualquier programa de seguridad eléctrica: limitar la exposición de los trabajadores a los riesgos de descarga y de arco eléctrico. Utilizar cables de prueba y pinzas de medición para sondear el interior de un panel conectado a la alimentación cuando se solucionan problemas o se realizan tareas de mantenimiento de rutina siempre expone a los trabajadores a cierto peligro. El equipo de protección personal (EPP) eléctrico es una última línea de defensa y nunca debe considerarse como el método de protección principal para los electricistas y técnicos. Cuando se trata de la seguridad eléctrica, tendrá que considerarse primero el uso de prácticas de trabajo seguras y el uso de instrumentos de medida libres de contacto que no requieran que los trabajadores eléctricos estén expuestos al peligro.

Siempre que los trabajadores estén expuestos a riesgos eléctricos, están obligados a establecer los límites y a utilizar la vestimenta resistente a arcos eléctricos apropiada y guantes aislantes de goma. Las principales ventajas de seguridad de las mediciones sin contacto son la posibilidad de reducir de forma segura la cantidad de EPP usado, reducir el número de trabajadores dentro de los límites, e incluso ubicar al técnico o electricista que realiza la prueba fuera de todo límite y peligro potencial.

El paso más sencillo

Entre los instrumentos de medida libres de contacto más sencillos de usar están los termómetros por infrarrojos sin contacto. Se podrá obtener una lectura de la temperatura en la pantalla usando la empuñadura de pistola del instrumento para dirigir un rayo láser hacia donde se debe medir la temperatura. El rayo láser solo se utiliza para "apuntar" el instrumento hacia la zona que se desea medir. La temperatura detectada dependerá de la distancia de la herramienta hasta el punto de medición. Se deben tomar precauciones para lograr resultados precisos.

Cuando se trata de seguridad, el uso de un termómetro por infrarrojos significa que no hay que subir escaleras para comprobar la temperatura del escape de ventilación, que no hay que llegar a bandas y barriles con mucha temperatura para solucionar problemas del proceso, que no hay que estar alrededor de ejes de rotación para detectar puntos calientes del motor y que no es necesario acceder al interior de los paneles conectados a la alimentación para comprobar las temperaturas de los componentes.

Termómetros por infrarrojos visuales

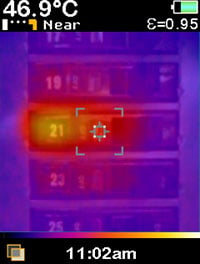

Un instrumento más avanzado y aún así práctico es el termómetro por infrarrojos visual. Además de las características del termómetro por infrarrojos estándar, el termómetro visual ofrece una imagen digital creando un mapa de calor infrarrojo, algo así como una cámara termográfica. El termómetro por infrarrojos visual es más preciso que el termómetro por infrarrojos estándar, ya que no promedia en áreas circundantes. En su lugar, el mapa de calor se mezcla con una imagen digital estándar, de modo que las áreas problemáticas pueden identificarse fácilmente. Puede descargar imágenes digitales a un ordenador para realizar un análisis posterior y generar informes, lo que le permite trabajar a una distancia segura mucho más allá de los límites de la descarga y del arco eléctrico.

El mapa de calor del termómetro por infrarrojos visual permite una rápida identificación de los terminales y conductores que presentan un exceso de temperatura y que podrían generar un incendio. Los contactos y componentes eléctricos sobrecalentados podrían indicar fallos latentes en los equipos y posibles problemas de arco eléctrico. Identificar y reducir los riesgos es un objetivo de todo programa de seguridad.

Uso de una cámara termográfica

Las cámaras termográficas no solo capturan y miden la energía infrarroja (calor) procedente de una fuente, sino que también producen una imagen térmica. Los colores en la pantalla indican el grado de calor proveniente de los varios componentes. Visualizar una imagen térmica, sobre todo cuando la imagen digital estándar de la fuente se fusiona con la imagen térmica, produce una imagen fácil de usar que permite identificar problemas potenciales. El operador puede distinguir fácilmente la diferencia de temperaturas a través de la imagen de origen y determinar rápidamente si una acción correctiva es necesaria, o incluso cuándo debe realizarse.

Por ejemplo, cuando se realiza un análisis térmico de equipos eléctricos, la InterNational Electrical Testing Association (NETA) señala que si una diferencia de temperatura entre componentes similares bajo una carga similar se encuentra entre 4 °C y 15 °C, hay un problema con el componente de mayor temperatura y este debería repararse lo antes posible. Sin embargo, si la diferencia de temperatura entre los componentes similares es mayor que 15 °C, las reparaciones deberán realizarse de forma inmediata.

Imagínese un terminal en un interruptor trifásico que funciona a una temperatura 15 °C significativamente más alta que las otras dos fases. Tal indicación podría significar que una resistencia muy alta en el terminal está produciendo temperaturas elevadas peligrosas, que el aislamiento está empezando a ablandarse y deformarse, y que el propio interruptor está cerca de sufrir un fallo catastrófico. Una medición sin contacto con una cámara termográfica identifica el fallo potencial en tiempo real y, lo más importante, mantiene al técnico a una distancia mucho más segura, mientras diagnostica un problema potencialmente peligroso.

Una persona que haya recibido formación para usar una cámara de infrarrojos puede trabajar como parte de un equipo de dos hombres (la persona cualificada adicional ayuda estableciendo los límites y abriendo las puertas del compartimiento), que puede moverse rápidamente a través de las instalaciones identificando circuitos sobrecargados, fallos eléctricos y de rotación de equipos mecánicos, y problemas de proceso térmico. Evitar problemas potenciales de seguridad por medio de la corrección antes de producirse el fallo es otro componente de un ambiente de trabajo seguro.

Ampliación de la ventana de seguridad

Usar una ventana infrarroja (IR) junto con una cámara termográfica amplía el colchón de seguridad aún más. Las ventanas infrarrojas circulares relativamente pequeñas se pueden instalar permanentemente en los compartimientos que forman parte del programa de imagen térmica de la planta o se podrán montar en compartimientos de equipos que pueden producir arcos eléctricos peligrosos en caso de un accidente mientras la puerta esté abierta. Al tomar sus mediciones a través de una ventana infrarroja que posee la clasificación para soportar el impacto de un arco y explosión eléctricos, ni siquiera sería necesario abrir la puerta del compartimiento para realizar las mediciones. Como resultado, prácticamente no hay exposición del técnico a golpes ni a arcos eléctricos. Es difícil que el mantenimiento de rutina y la resolución de problemas sea más seguro que esto.

Mantener la distancia

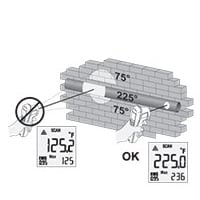

Una herramienta que suele pasarse por alto cuando se trata de seguridad es el medidor de distancia láser. Generalmente considerado solo un elemento de comodidad, esta herramienta de medición a distancia sin contacto también aumenta la seguridad cuando se llevan a cabo trabajos como un estudio de arco eléctrico. Este análisis de ingeniería requiere medir las longitudes de las pistas conductoras entre los equipos. En lugar de utilizar una cinta de medición de acero, unas escaleras y a dos personas en posiciones precarias cerca de las bandejas de cables y de los interruptores o sobre estos, el medidor de distancia láser permite realizar muchas mediciones a distancia desde el suelo y por una sola persona de forma segura. Pulse el botón de medición una vez y se activará el láser. Luego, apunte el láser hacia donde necesita medir la distancia y presione el botón de medición nuevamente para leer en la pantalla una distancia precisa de hasta 61 metros (200 pies) o más.

No haga contacto con ninguna parte conectada a una fuente de energía

Los detectores de tensión sin contacto permiten hacer una lectura de las tensiones sin tener que hacer contacto ninguna parte conectada a una fuente de energía. Para realizar comprobaciones eléctricas rápidas en un receptáculo o en un circuito de iluminación con problemas, es más seguro utilizar un detector de tensión que colocar las sondas de medición en un receptáculo y mucho más seguro que tener que abrir las cajas y los accesorios de iluminación. Los usuarios deben ser conscientes de que los detectores de tensión solo indicarán que hay energía en el lado del circuito sin conexión a tierra; y no en el lado del conductor a tierra o neutro.

Pantalla extraíble

Los multímetros con pantalla extraíble permiten realizar lecturas de hasta 9 metros de distancia del equipo que se está monitoreando. La unidad de visualización se retira del multímetro mientras que el medidor y las sondas (o pinzas) permanecen en el punto de medición.

Algunas aplicaciones de seguridad incluyen cerrar la puerta de un cubículo de MCC o desconectar y quedarse a una distancia segura para medir la corriente de arranque del motor. Como un motor trifásico grande atrae muchas veces su corriente de funcionamiento normal durante la puesta en marcha, nunca deberá pararse directamente delante del arrancador del motor durante el encendido, incluso si lleva puesto el EPP apropiado. Una vez más, el uso de herramientas sin contacto reduce en gran medida el riesgo del personal.

Instrumentos inalámbricos

Los instrumentos inalámbricos ofrecen la tecnología más avanzada para mejorar la seguridad. Por ejemplo, puede configurar tres módulos remotos en el equipo que va a supervisar. El multímetro digital en sí, con su pantalla, puede tenerse y observarse a una distancia segura de más de 18 metros de distancia, desde donde recibe las señales inalámbricas. Si lo desea, se pueden descargar hasta diez lecturas en tiempo real de forma inalámbrica directamente de los módulos a un ordenador portátil.

Los instrumentos inalámbricos utilizan cada vez más la nube, donde los datos viajan desde estos hasta una aplicación en donde el equipo de empleados podrá compartir, almacenar y visualizar los datos desde el ordenador portátil, la tableta o el smartphone.

Los técnicos pueden permanecer lejos de los límites de un posible choque o arco eléctrico mientras se opera el equipo, y se observan y registran varios parámetros. Muchas tareas para solucionar problemas de controles de motor se clasifican como categoría de riesgo de peligro 2, lo que requiere el uso de un protector facial y pasamontañas resistentes a arcos eléctricos. Una vez instalados los módulos y que se hayan reemplazado las cubiertas, la categoría de riesgo de peligro puede reducirse a cero y se elimina la necesidad de usar engorrosos protectores faciales, incómodos pasamontañas o voluminosos guantes de goma aislante. Tomar varias lecturas al mismo tiempo lo ayudará a minimizar la necesidad de que los trabajadores vuelvan a entrar en la zona restringida y en los límites del arco eléctrico.

Resumen

El uso de instrumentos de medida sin contacto limita en gran medida, y muchas veces elimina por completo, la necesidad de que los trabajadores se expongan a los peligros eléctricos de una descarga, un arco eléctrico o una explosión, pero no elimina por completo la necesidad de llevar EPP. El uso de instrumentos sin contacto permite al usuario reducir el nivel de riesgo de peligro asociado con una medición, lo cual, a su vez, reducirá el tipo y la cantidad de EPP requerido. Medir con las manos dentro de un panel conectado a la alimentación, utilizando cables de prueba o pinzas de medición, mientras se intenta localizar los puntos de medición, y luego colocar y mantener los cables de prueba mientras uno va girando e inclinándose para leer las mediciones en una pantalla, conlleva muchos peligros. Muchas veces se requieren dos trabajadores para realizar esta tarea, de tal manera que uno de ellos siempre queda expuesto a los peligros. Proporcionar un lugar de trabajo práctico, seguro y libre de riesgos eléctricos es el propósito establecido de las normas de seguridad eléctricas. El uso de instrumento de medida sin contacto puede ayudar a lograr este objetivo y crea un entorno de trabajo más eficaz y eléctricamente más seguro para los empleados.