Si soluciona problemas de las señales eléctricas en un motor/sistema de accionamiento, piense en ello en términos de tensión de entrada en lugar de la de salida. Un variador de frecuencia (VFD) transforma la alimentación eléctrica de entrada de la tensión y la frecuencia constantes en un rango de tensión y frecuencia que puede variar para controlar la torsión del motor. La resolución de problemas en la entrada empieza con la comprobación del suministro de energía y la calidad.

La resolución de problemas en la salida empieza con la medida que transformó la tensión y la frecuencia. Este artículo relata la secuencia de medida para la evaluación de factores VFD de salida:

- Bus de CC

- Tensión/corriente/frecuencia de salida

- Desequilibrios

- Relación voltios/hercios

- Reflejos de salida

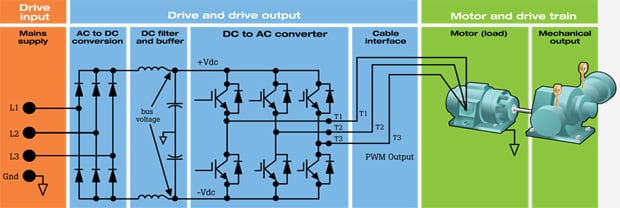

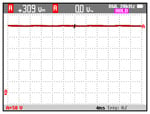

La figura 1 ilustra los componentes de un convertidor de CA a CC con entrada de VFD y señal de salida de modulación por anchura de pulso, con el enlace CC en un punto intermedio. En un VFD, el inversor de modulación por anchura de pulso (PWM) regula la tensión y la frecuencia en el motor. La tensión y la frecuencia en el motor varían mediante la modulación de la anchura de los pulsos de salida, lo cual se logra mediante el control del interruptor de semiconductor.

Los diodos de la entrada proporcionan un búfer constante de CC en la sección del inversor de conmutación, equivalente a 1,414 veces el máximo de la tensión de entrada. El condensador actúa como un filtro para reducir la ondulación en la sección de CC.

Los dispositivos de control en la sección del inversor usualmente son transistores bipolares de puerta aislada (IGBT) y actualmente contienen la energía suficiente para soportar cargas de hasta 500 HP.

Paso 1: Medir la tensión del bus de CC

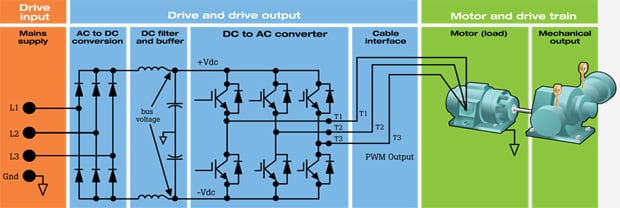

Se puede utilizar un osciloscopio para medir el valor absoluto de la tensión de CC rectificada. Si el mismo se acopla en CA, también se puede utilizar para ampliar la señal y ver la magnitud de la ondulación (véase la figura 2).

- Mida la tensión del bus de CC en todos los terminales positivos y negativos por medio de un osciloscopio o un multímetro digital (DMM).

- Utilice un acoplamiento de entrada de CA o CC para medir las tensiones absolutas o de ondulación.

- Asegúrese de que el osciloscopio y la sonda estén bien valorados para medir el nivel de tensión.

Interpretación de las medidas del bus de CC

La tensión del bus de CC está relacionada con la tensión de pico de la entrada principal.

- La tensión del bus de CC es ~1,414 x la tensión de línea rms. Por ejemplo, para un controlador de 480 V CA, el bus de CC debe ser ~ 678 V CC.

- Un valor de tensión de CC demasiado bajo puede ocasionar que el controlador del motor se dispare. Ante dicha causa, la tensión de entrada principal probablemente sea demasiado baja o la onda senoidal de entrada quizás presente distorsión por achatamiento de los máximos de amplitud.

- Si los máximos de ondulación tienen un nivel repetitivo diferente, puede ser indicador de que uno de los diodos del rectificador está dañado (esto depende de la carga). Las tensiones de ondulación que superan los 40 V pueden deberse a un funcionamiento incorrecto de los condensadores o a una potencia del controlador del motor demasiado pequeña para la carga y el motor conectados (véase la figura 3).

Paso 2: Medida de la tensión y el desequilibrio

- Utilice un osciloscopio con una función V PWM conectado entre los tres terminales del motor (véase la figura 4).

- Compare las lecturas del osciloscopio con los valores de pantalla del controlador del motor.

- La caída de tensión entre la unidad y los terminales del motor no debe exceder el 3 %.

- Un desequilibrio mayor al 2 % es fuente de problemas.

- Utilice un osciloscopio multicanal para comprobar el desequilibrio de la tensión del motor en las tres fases de salida.

- Mida la tensión en cada terminal y registre cada tensión medida para utilizarla en el siguiente paso.

- Mida el desequilibrio de la tensión a plena carga.

Paso 3: Medida del desequilibrio de la corriente

Utilice un osciloscopio con una pinza amperimétrica en los tres terminales de salida del controlador del motor de forma independiente para medir el consumo de corriente en cada terminal (véase la figura 5).

Ya que la medida de corriente se realizará en un entorno con un elevado ruido eléctrico y altos niveles de energía, asegúrese de utilizar la pinza amperimétrica adecuada. Si la configuración de prueba no evalúa de manera automática el desequilibrio, consulte el recuadro que dice "Cálculo manual del desequilibrio".

El nivel de desequilibrio no debe exceder el 10 %.

- Por cada 1 % de desequilibrio de la tensión, el desequilibrio de la corriente del motor será de entre un 3 y un 4 %.

- Si el desequilibrio de la tensión es bajo, entonces un desequilibrio de la corriente excesivo podría indicar un cortocircuito en las bobinas del motor o un cortocircuito en las fases a tierra.

- En general, el desequilibrio de la corriente de los motores trifásicos no debe superar el 10 %.

- El desequilibrio de la tensión tendrá como resultado un desequilibrio de la corriente.

- Si el desequilibrio de la tensión está dentro de los límites aceptables, cualquier desequilibrio de la corriente excesivo detectado podría indicar un cortocircuito en los bobinados del motor o un cortocircuito en las fases a tierra.

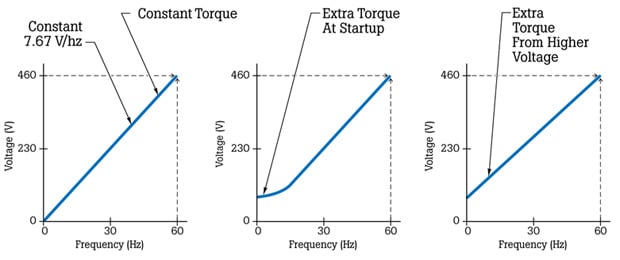

Paso 4: Relación voltios/hercios

La relación tensión-frecuencia (medida en hercios) determina la cantidad de torsión generada por un motor de inducción de CA. Al mantener constante esta relación, el campo magnético dentro del motor se mantiene a un nivel constante. Esto da como resultado una torsión constante.

Por encima de la frecuencia nominal de 60 Hz, la tensión dejará de aumentar y la torsión descenderá (véase la figura 6).

Para medir la relación voltios/hercios, utilice un multímetro digital con una opción de V PWM, donde V PWM refleja la amplitud de la frecuencia fundamental, o un osciloscopio. El osciloscopio debe mostrar de manera simultánea la frecuencia de la salida de PWM y una tensión similar a las especificaciones de la placa del fabricante (véase la figura 7).

Utilice una pinza amperimétrica para medir la frecuencia. Esta debe ser ~7,6 para motores de 460 V o ~3,8 para motores de 230 V.

Paso 5: Reflejos de salida

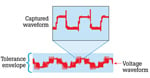

Los reflejos se producen como resultado de una discrepancia en la impedancia o un cambio en la ruta de transmisión de corriente (véase la figura 8). En un circuito de variador de velocidad, el pico de reflexión podría ser tan alto como el nivel de tensión del bus de CC.

A modo de analogía, considere lo que le pasa a un aspersor de jardín cuando el flujo de agua cambia momentáneamente debido a una persona que pisa la manguera de goma. La presión en la cabeza del rociador cambia la carga máxima mientras se libera la presión acumulada. El uso de un cable demasiado largo (>100 pies) también puede dar como resultado reflejos en toda la longitud, cuantificable como transitorios.

El reflejo por sí mismo se manifiesta como picos en una pantalla de osciloscopio en una amplio rango de formas de onda, amplitudes y duraciones. Como regla general, los reflejos o transitorios de >50 % de la tensión nominal son una fuente de problemas.

Una posible solución incluye reducir los conductores entre el motor y el inversor. Otra solución es aumentar la categoría de cableado, lo que reduce la impedancia o el cambio a motores con especificaciones para inversor con un valor de aislamiento superior a 1.600 V o más, de modo que sea capaz de soportar los transitorios.

La mayoría de los reflejos los genera un cambio rápido de tensión de CC por los IGBT (dV/dt). El IGBT es un elemento del controlador que funciona como un interruptor muy rápido de encendido/apagado. El IGBT genera una tensión de CC como una señal de PVM en una carga inductiva. Esto provoca tensiones inductivas muy elevadas durante un breve periodo (conmutación), que también se conoce como dV/dt.

El IGBT posee un diodo con rueda libre integrada para compensar esto. Sin embargo, los transitorios están visibles cuando está encendida la configuración de "detección de fallos" del osciloscopio.

Medida e interpretación de los reflejos de salida

La mayoría de los multímetros digitales no cuentan con la tasa de muestreo y el ancho de banda de la frecuencia para detectar transitorios de salida cortos y rápidos. Por este motivo, utilice un osciloscopio conectado a los terminales del motor como se ilustra en la figura 3. El trazo de entrada B en la figura 9 muestra cómo aparecen los reflejos excesivos en vista de forma de onda. Conocer el aspecto de una distorsión en particular ayuda a reducir el tiempo necesario para identificar una causa fundamental.

Conclusión

Para determinar la causa fundamental de los fallos en un sistema de controlador del motor se deben llevar a cabo pruebas sistemáticas de rendimiento y medidas en puntos clave dentro del sistema. Específicamente en lo que concierne al suministro de energía, diferencie entre la entrada y la salida de energía y aplique las distintas técnicas de medida y el criterio de evaluación en cada una. Con algo de conocimiento, dichas medidas pueden guiar el proceso de resolución de problemas hacia la causa fundamental real, lo que permitirá poner en funcionamiento el sistema lo más rápido posible.