Le termocamere a infrarossi consentono di effettuare ispezioni a distanza di sicurezza. Ciò significa che non è necessario fermare gli impianti o indossare attrezzature protettive. Si risparmiano tempi di produzione e si evita l'esposizione ad ambienti pericolosi. Tuttavia, per alcune applicazioni, è necessario scattare immagini che richiederebbero una distanza ravvicinata e l'entrata in zone pericolose, la salita su ripide scale o addirittura l'uso di ascensori o di un elicottero. Diventa necessario un obiettivo aggiuntivo per la termocamera. I teleobiettivi e gli obiettivi macro di elevata qualità sono spesso definiti "obiettivi intelligenti" perché non devono essere calibrati per una termocamera specifica. Possono essere usati in modo intercambiabile con altre termocamere a infrarossi compatibili.

I teleobiettivi a infrarossi 4x e 2x ingrandiscono la visione, permettendo di vedere molti più dettagli da terra o da una distanza di sicurezza. In alternativa, gli obiettivi macro da 25 micron rendono possibile un livello di dettaglio termico che consente di individuare problemi che non sarebbe possibile cogliere con obiettivi standard. Questo livello di dettaglio è fondamentale per garantire l'integrità di progetto e la qualità di produzione di PCB sempre più piccoli e dei componenti per microelettronica.

I teleobiettivi di alta qualità vanno ben oltre il semplice ravvicinamento dell'immagine. Possono facilitare la rilevazione di dettagli precisi, aumentando la risoluzione spaziale per permettere di vedere ed eventualmente misurare le anomalie che non sarebbero visibili con gli obiettivi standard. Tali caratteristiche permettono di valutare il possibile problema direttamente sul posto. Questi teleobiettivi si adattano a un'ampia gamma di applicazioni, tra le quali la generazione di energia, la trasmissione di potenza e la sua distribuzione, le produzioni chimiche e petrolifere, la rifinitura metallurgica, l'ispezione di edifici e qualsiasi grande impianto commerciale o industriale.

Quando utilizzare gli obiettivi grandangolo

I grandangolo sono ideali per vedere oggetti di grandi dimensioni a una distanza relativamente ravvicinata. Se devi osservare una grande area o lavorare in uno spazio ristretto, caratteristica estremamente utile per elettricisti, tecnici della manutenzione e di processo. Inoltre, gli ispettori edili possono utilizzarli per ispezionare tetti ed edifici industriali, poiché possono osservare in una un'unica scansione un'area più grande.

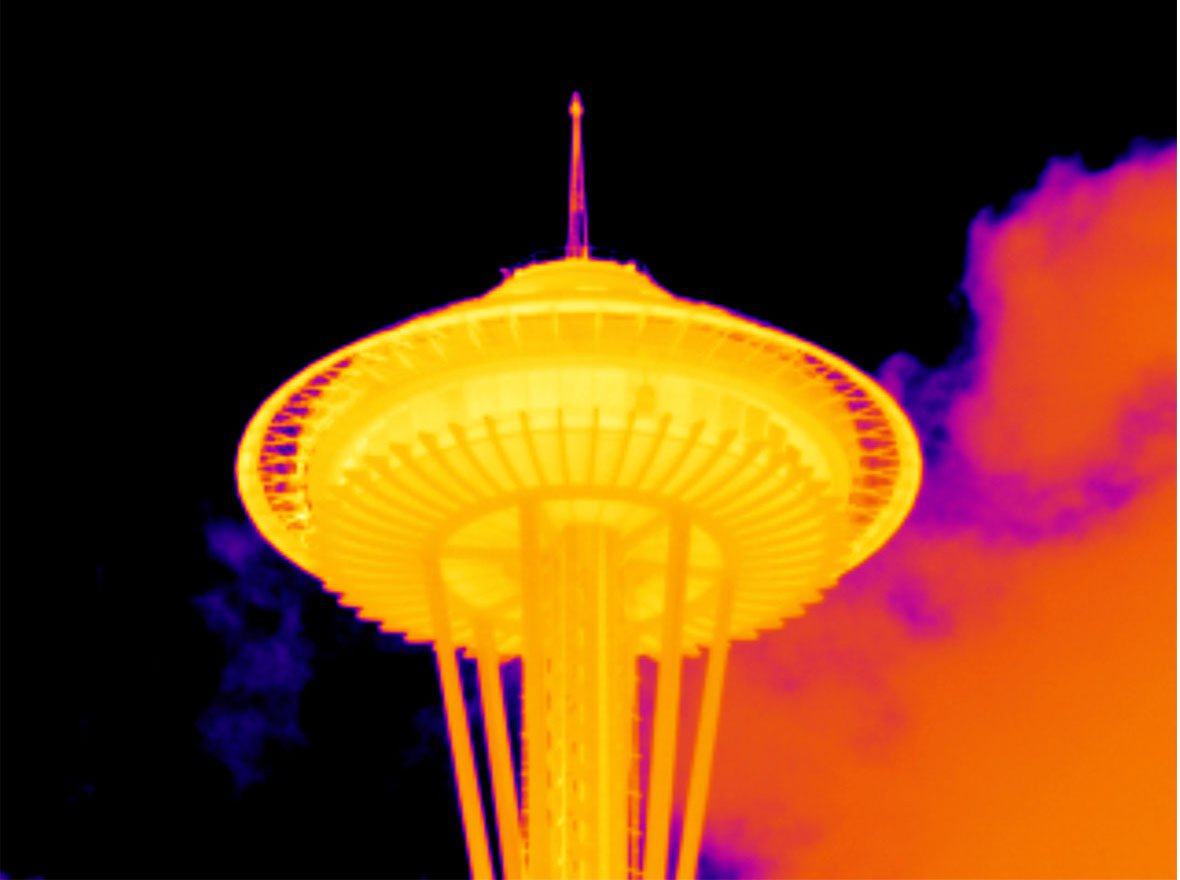

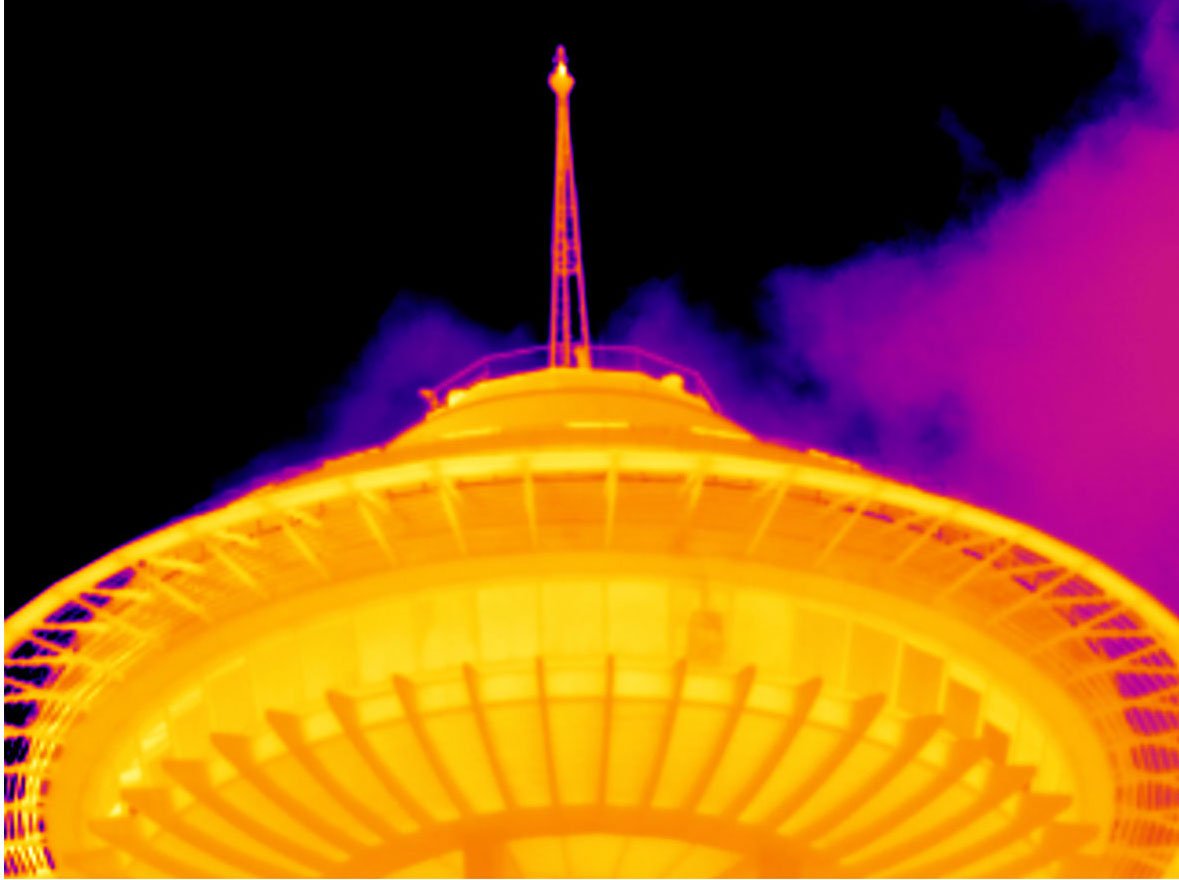

Questa immagine è stata scattata con una termocamera TiX560 e un teleobiettivo a infrarossi 2x di Fluke.

Questa immagine è stata scattata dalla stessa posizione con una termocamera TiX560 e un teleobiettivo a infrarossi 4x di Fluke.

Quando utilizzare teleobiettivi 2x

I teleobiettivi 2x di Fluke sono un'ottima scelta per i soggetti di piccole e medie dimensioni, quando non è possibile avvicinarsi a sufficienza per rilevare, con gli obiettivi normali, i dettagli richiesti. Ad esempio, se la termocamera utilizzata con obiettivo standard presenta un rapporto D:S (distanza dallo spot) di 764:1, è possibile rimanere a una distanza di 764 cm (7,6 metri) dal soggetto e vedere un punto della dimensione di 1 cm. Con la stessa termocamera e un teleobiettivo 2x il rapporto D:S sarà circa il doppio, pari a ~1530:1 (da 15,3 m un punto di 1 cm). Questa soluzione permette di vedere un punto della stessa dimensione da una distanza quasi doppia, oppure un'area di 0,5 cm2 dalla stessa distanza.

L'obiettivo 2x permette di cogliere maggiori dettagli rispetto a un obiettivo standard. Questo significa che è in grado di limitare l'obbligo di accedere ad una zona pericolosa o salire su una scala per delle analisi critiche o per rilevare dati di manutenzione. In questi casi la termocamera è molto utile per ispezionare apparecchiature elettriche, elettromeccaniche e di processo. Si tratta anche di un'ottima scelta per l'analisi di prese d'aria sospese, cablaggi o per rilevare dettagli in luoghi chiusi o pozzetti.

La scansione esterna di un'apparecchiatura in una sottostazione con una termocamera TiX560 e un obiettivo standard ha evidenziato un'anomalia su uno degli interruttori di fase.

Analizzando la stessa area con un teleobiettivo Fluke 2x si vede chiaramente un punto caldo sull'interruttore.

Questa terza immagine della linea di trasmissione della sottostazione, rilevata con un teleobiettivo Fluke 4x mostra chiaramente un punto caldo o un'elevata resistenza su un interruttore a lama.

Quando utilizzare teleobiettivi 4x

Il teleobiettivo 4x è ottimo per rilevare profili termici di piccoli oggetti da una distanza molto maggiore. Ad esempio, se il rapporto D:S della termocamera è 764:1 con un obiettivo standard, sarebbe circa 4 volte (~3056:1) con un teleobiettivo 4x (da 30,6 m un punto di 1 cm). Pertanto, se ci si trova a 7,6 metri dall'oggetto, si potrebbe rilevare un punto grande circa 0,25 cm2. Un teleobiettivo 4x è un'ottima scelta per molte applicazioni, tra le quali:

- Linee di trasmissione sospese

- Sottostazioni di alimentazione

- Camini degli impianti petroliferi

- Rifinitura metalli

- Altre zone sotto tensione, difficili da raggiungere o non sicure

Con un teleobiettivo 4x è possibile cogliere dettagli non visibili se osservati con una lente standard, pertanto è possibile identificare problemi potenziali ad esempio in una linea di trasmissione o guasti imminenti in un sistema refrattario che potrebbero creare problemi di qualità nei prodotti, in un ambiente di lavoro pericoloso e/o perdite di fatturato.

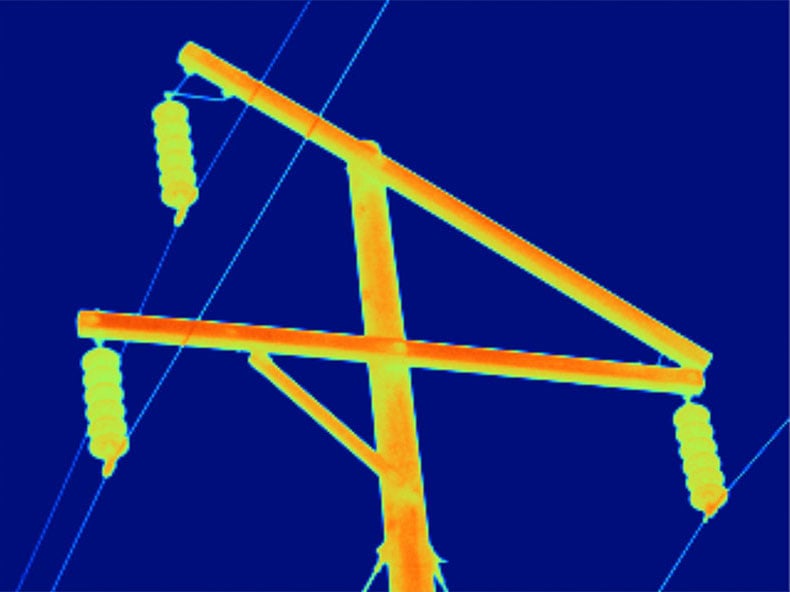

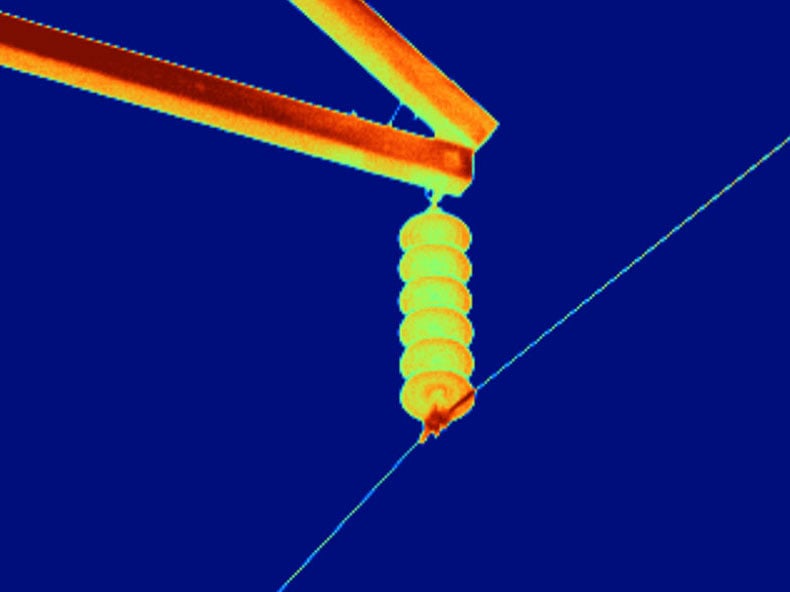

Polo di alimentazione ad alta tensione, rilevato con una termocamera TiX560 e un obiettivo standard.

Lo stesso polo di alimentazione analizzato dalla stessa distanza della precedente immagine, ma con un teleobiettivo 2x Fluke.

Il punto di connessione di destra analizzato dalla stessa distanza della prima immagine, ma con un teleobiettivo 4x Fluke. Il teleobiettivo 4x fornisce il livello di dettaglio necessario per verificare se è presente un problema o se si tratta di un semplice riflesso, come in questo caso.

Mettere in opera gli obiettivi macro

Che si stia progettando un nuovo dispositivo, eseguendo controlli di qualità su componenti o schede già assemblate, o ricercando i guasti in dispositivi finiti, la possibilità di vedere differenze minime nei profili termici dei componenti microelettronici può facilitare notevolmente la diagnosi più veloce dei punti critici, delle schede o dei componenti.

Immagine di chip per resistenza di precisione scattata con obiettivo standard e Fluke TiX560.

Vista ravvicinata del modello in dettaglio nel chip per resistenza di precisione, rilevata con una TiX560 e un obiettivo macro da 25 micron.

Abbiamo analizzato un circuito stampato e abbiamo identificato un punto caldo tramite una termocamera con un obiettivo standard. Con l'obiettivo macro Fluke da 25 micron siamo stati in grado di vedere che il punto caldo è in effetti su due circuiti separati di un unico circuito integrato, e che entrambi funzionano normalmente. Se uno dei circuiti fosse guasto, ciò potrebbe essere facilmente visto nell'immagine macro. In tal caso solo un rettangolo sarebbe caldo, l'altro non è evidenziato. L'immagine rilevata con l'obiettivo standard non mostra dettagli sufficienti per individuare i due circuiti. Pertanto, se uno fosse più caldo dell'altro o freddo (indicando un guasto) non sarebbe possibile vedere la differenza e si continuerebbe ad indagare in altre zone della scheda.

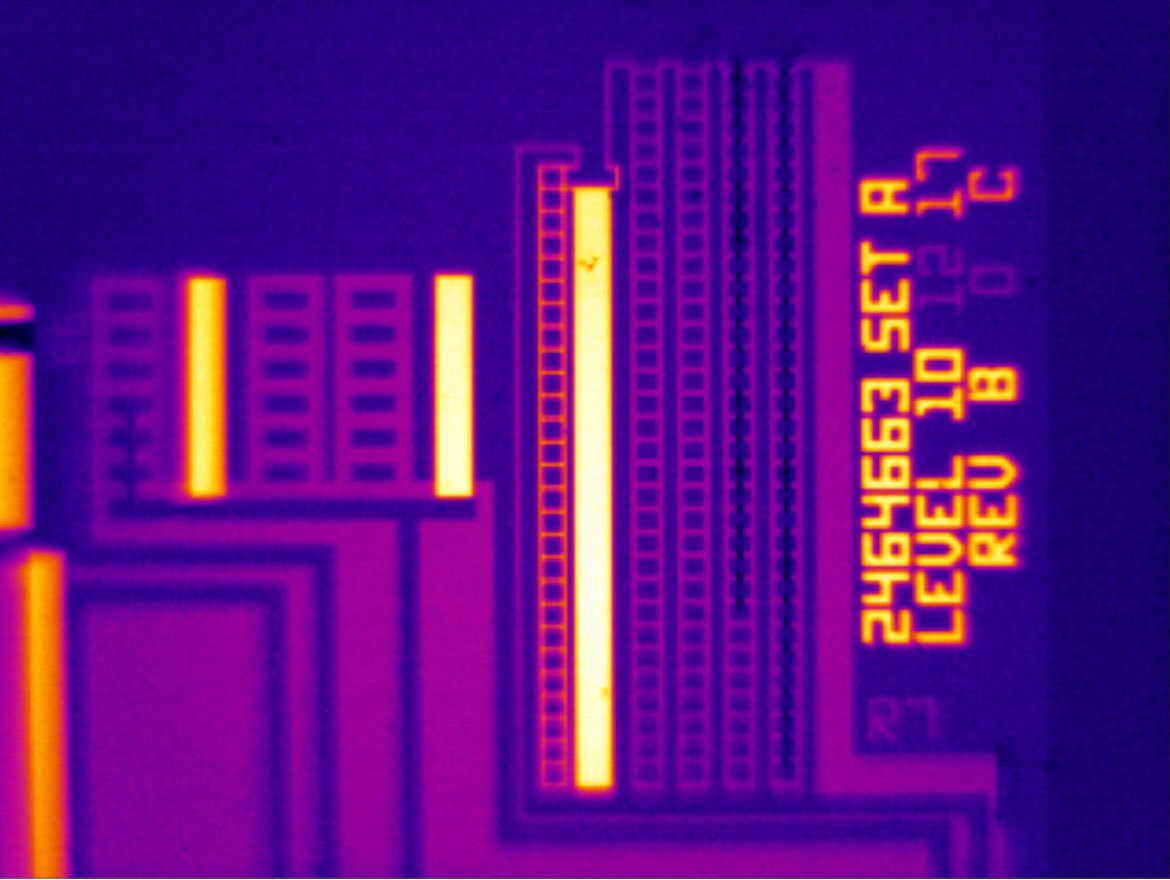

La diagnosi e la risoluzione dei problemi di produzione è fondamentale per massimizzare la resa del prodotto, come abbiamo scoperto in una delle nostre linee di produzione Fluke. Abbiamo subito rilevato un imprevisto aumento del numero medio di guasti nei test dei nostri rilevatori ceramici piroelettrici. Un calo del rendimento del 50 % indicava un problema di produzione. Partendo da un semplice test di alimentazione abbiamo scoperto che il rilevatore assorbiva troppa corrente, una situazione che indica la presenza di un corto circuito. Rimaneva il problema di come individuare tale corto circuito.

Decidemmo di effettuare un'analisi agli infrarossi sul rilevatore alimentato, utilizzando una termocamera a infrarossi ad alte prestazioni. Da un'immagine scattata con un obiettivo standard non si riscontrava alcuna anomalia. Tuttavia, dopo avere collegato l'obiettivo macro da 25 micron, l'immagine risultante mostrava un rilevante punto caldo sulla superficie che sembrava uniforme.

Una volta individuato il problema, abbiamo rimosso il materiale ceramico dal rilevatore e analizzato nuovamente il chip di lettura in silicio con l'obiettivo macro. Questa scansione mostrava un punto caldo ben definito di circa 100 micron di diametro-

Dopo avere individuato la zona interessata, abbiamo esaminato l'area problematica sul chip di silicio con un microscopio a scansione elettronica (SEM). L'esame ha rivelato delle rientranze nel silicio che avevano creato una frattura e provocato un corto circuito tra le tracce di alimentazione positiva e negativa. Ripercorrendo i vari passaggi del processo di produzione abbiamo poi scoperto che in un punto del processo la piastra di schermatura entrava in contatto con il chip in silicio, creando la rientranza.

Abbiamo quindi regolato la piastra per evitare tale contatto, risolvendo il problema. La resa della produzione è così tornata ai livelli precedenti. Se non fossimo stati in grado di restringere la zona del problema con l'obiettivo macro ad infrarossi, sarebbe stato necessario molto più tempo per trovare il guasto. Avremmo dovuto utilizzare il SEM su tutto il chip per trovare il problema, un'operazione che avrebbe richiesto molte ore anziché i minuti richiesti per l'operazione con l'obiettivo macro da 25 micron.

Valore di una vista macro nel ciclo di produzione

Poiché gli obiettivi macro a infrarossi da 25 micron garantiscono una messa a fuoco così precisa sugli oggetti più piccoli, il loro valore per questi tipi di analisi è inestimabile.

- Integrità/qualità dei materiali

Un obiettivo macro ad infrarossi da 25 micron mostra i modelli termici che possono indicare interruzioni, mancati abbinamenti o altre condizioni di disomogeneità. Le anomalie termiche persistenti in diversi campioni possono portare a difetti di produzione. - Parametri di prestazione dei materiali

Tutti i materiali e i componenti hanno delle specifiche operative, quali l'intervallo di temperatura e l'umidità. I modelli termici possono indicare se un componente o materiale si comporta come previsto nelle condizioni specificate. La capacità di trovare le differenze di temperatura tra dettagli con dimensioni nell'ordine dei 25 micron può aiutare a trovare guasti potenziali in componenti di dimensioni quasi microscopiche. - Affidabilità e durata dei materiali

La rilevazione dei modelli termici dei materiali in un periodo di test ampio con un obiettivo macro può aiutare i tecnici di ricerca e sviluppo a determinare la durata prevista di un componente ed identificare le zone critiche che potrebbero determinare dei guasti prematuri.